Igła i nitka – nierozłączny duet

IGŁY I NICI

Część I

Jak bębenek i stopka tak igła z nitką stanowią nierozłączny duet. Zespołowa gra tych dwóch zawodników ma znaczący wpływ na jakość szycia. To ich dopasowanie stanowi bardzo często o poprawnym łączeniu się ściegu. Na podstawie literatury oraz danych producentów chciałabym przybliżyć temat dopasowania igieł oraz nici.

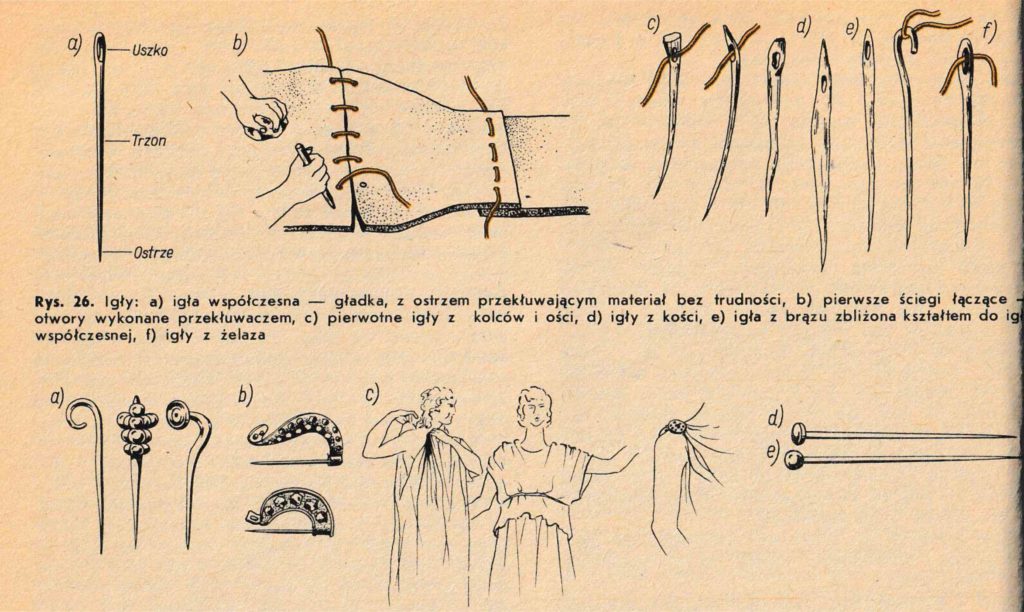

Historia igły sięga czasów prehistorycznych. Nasi praojcowie wyrabiali początkowo igły z kolców drzew, kości zwierząt, ości rybich, potem z rogów a jeszcze później z miedzi, brązu i złota. Miały ogromną wartość więc przechowywano je w igielnikach rogowych, kościanych lub ze skóry. Igielniki te, zależnie od stopnia zamożności, były ozdabiane. W średniowieczu wytwarzaniem igieł zajmowali się igielnicy norymberscy.[1] Jak podaje autor broszury firmy Schmetz na ich dzisiejszy wygląd miał wpływ nie kto inny jak sam Leonardo da Vinci, który w roku 1496 skonstruował urządzenie do wykonywania czubków w igle. Do rozpowszechnienia się igieł w przemyśle krawieckim przyczynił się również Napoleon Bonaparte, który rozwinął ich produkcję w Aachen. [2]

il. powyżej Hanus Zofia, Jak szyć, Wydawnictwo Warta, Warszawa 1984, 26

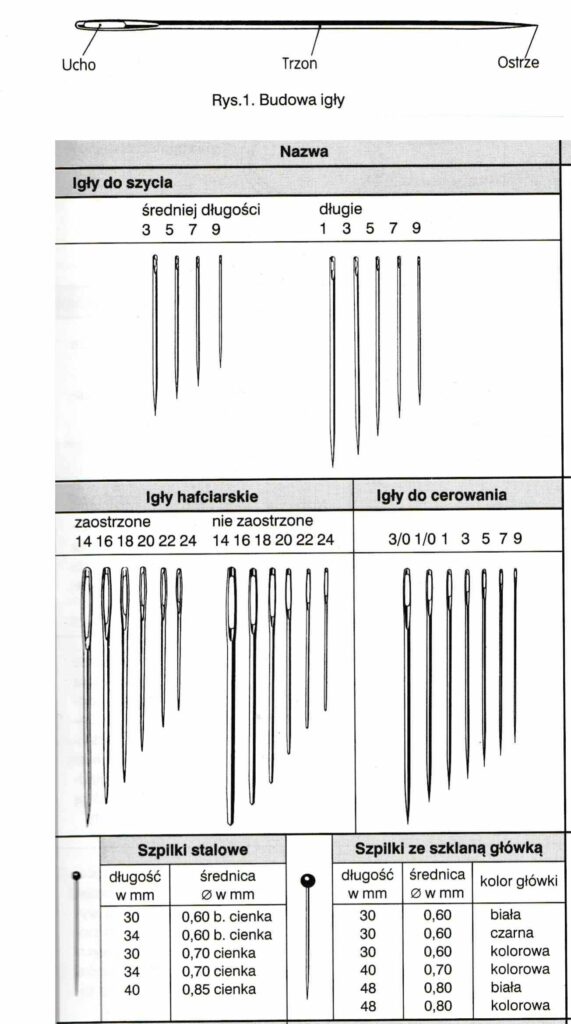

il. poniżej Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 30

Igła do szycia ręcznego zbudowana jest z ucha, trzonu i ostrza. Można je podzielić na kilka podgrup pod względem ich grubości i długości. Igły do szycia ręcznego powinny być sprężyste, gładkie i ostro zakończone. Wyrabiane są ze stali i niklowane. W krawiectwie igły do szycia ręcznego są niezastąpione kiedy potrzebne jest zastosowanie pomiędzy operacjami fastrygi czy wykończenie projektu ściegiem krytym. Do rodziny igieł do szycia ręcznego należą również igły hafciarskie i do cerowania. Są grubsze, a ich oczka są znacznie większe. Bardzo cieniutkie, długie igły mogą posłużyć do nawlekania koralików. Spotkać możemy również igły tapicerskie, z dużym uszkiem, przez które można przewlec ciężką nić tapicerską. Mogą być proste lub wygięte w kształcie łuku. Aby uchronić się przed ukłuciem podczas szycia ręcznego warto zaopatrzyć się w naparstek. Charakterystyczne wgłębienia na jego powierzchni zapobiegają ześlizgiwaniu się igły.[3] Kuzynką igły jest szpilka. Szpilki tak jak igły używano od najdawniejszych czasów. Wykopaliska wskazują na szczególnie dekoracyjny charakter szpilek zdobiących ubiory ówczesnych elegantek.[4] Szpilki krawieckie przeznaczone są do ogólnego zastosowania, przydają się do przypinania wykroju do materiału, modelowania, spinania przed szyciem. Szpilki o szklanych łebkach nie wyślizgują się z luźnych tkanin i są dobrze widoczne. Należy uważać aby główka szpilki nie dostała się w okolice żelazka ponieważ plastikowa główka może się stopić. Odrzucać trzeba szpilki stępione, które mogą w znacznym stopniu uszkodzić tkaninę. Szpilki do koronek są dłuższe i bardzo cieniutkie.

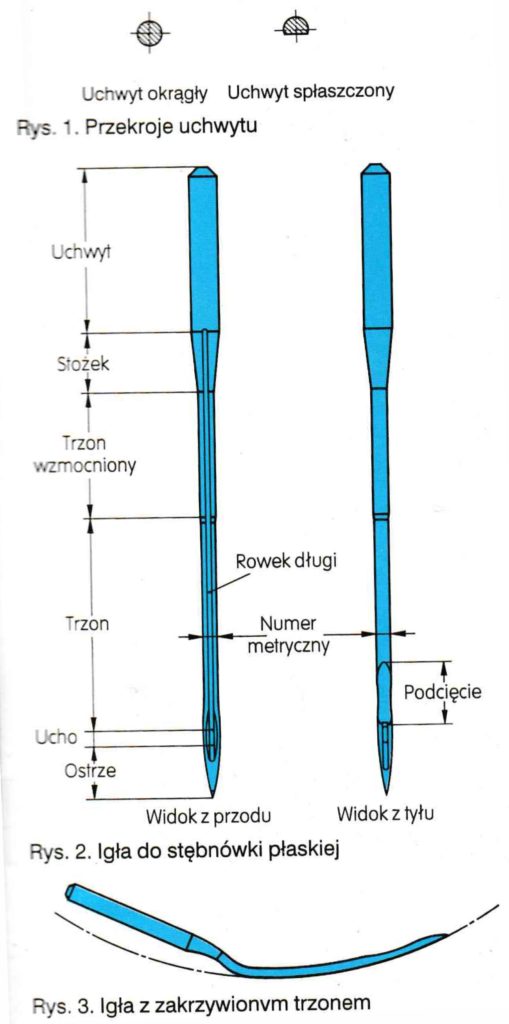

Tak samo jak nie można jednoznacznie podać wynalazcy maszyny do szycia, trudno jest wskazać osobę, która opracowała wygląd igły maszynowej. Nad ich kształtem równocześnie pracowano w wielu ośrodkach na świecie. Jej zadaniem jest przeprowadzenie nitki przez warstwy materiału, dzięki czemu tworzy się pętla. Musi współgrać z płytką ściegową, transportem a przede wszystkim chwytaczem. Budowa igły maszynowej jest nieco inna niż budowa igły do szycia ręcznego.

Uchwyt służy do mocowania igły w maszynie. Standardowo rozróżnia się dwa rodzaje: z uchwytem okrągłym (tzw. okrągła kolba) oraz z uchwytem półpłaskim. Istnieją również igły do maszyn specjalnych, których średnica uchwytu jest taka sama jak średnica całej igły. Spotkać się możemy również z kolbą 2-stronnie płaską, z wycięciem w kolbie lub z podwójnym wycięciem w kolbie.[5] Trzon często zwiększa się stopniowo w kierunku stożka co wpływa na większą odporność na wyginanie. Poza tym powoduje to poszerzenie otworu w materiale, dzięki czemu zmniejsza się tarcie (a tym samym nagrzewanie się) igły o materiał podczas cofania się jej. Przed nadmiernym tarciem igłę chroni również długi rowek na przedniej stronie (po tym możemy również poznać, w którą stronę powinna być skierowana igła). Nad uchem igły znajduje się podcięcie, którego zadaniem jest ułatwienie przechwycenie chwytaczowi nitki. Ucho igły jest podłużne ponieważ nić porusza się pionowo na skos igły. Oprócz igieł o prostym trzonie istnieją także igły o trzonie zakrzywionym, które stosowane są w podszywarkach (maszynach do krytego podszywania krawędzi w przemyśle). [6]

il. poniżej Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 30

il. poniżej Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 30

Symbole określające rodzaj igły to kod literowo-cyfrowy określający jej parametry. Do każdego typu maszyny stosuje się odpowiednią igłę oznaczoną systemem. System igieł, wg norm producentów, określa grubość i długość chwytu, długość trzonu i ostrza oraz kształt igły i wielkość podcięcia przy uszku igły, jak również kształt i kąt zaostrzenia ostrza.[7] Oznaczenia grubości igły to metryczne oznaczenie średnicy (skrót Nm – numeracja metryczna), które odpowiada średnicy trzonu igły tuż nad podcięciem (średnica nicielnicy). Przykład: igły o oznaczeniu 90 to igły średniej grubości, które nad podcięciem mają obwód 0,9 mm. Przyjmuje się, że grubość igły musimy dostosować do grubości materiału. Np. tkaniny typu szyfon, żorżeta będziemy szyć cienką igłą a tkaniny typu np. buckle grubszą. Grubość igły determinuje jednocześnie wielkość oczka, które musi pozwolić na swobodne przemieszczanie się nici. O dopasowaniu grubości nici do materiału opowiem w drugiej części artykułu.

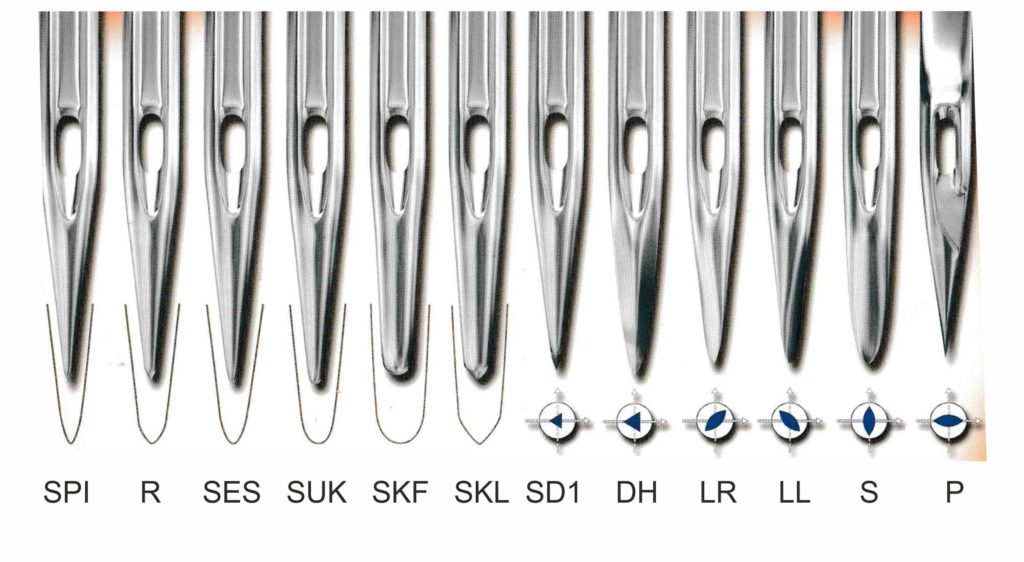

Niezwykle istotne jest również ostrze. Różne gatunki materiałów wymagają różnego rodzaju ostrzy. Wyróżniamy kilka podstawowych typów ostrzy: zwykłe, które stosuje się do szycia tkanin – przecinają nitki w tkaninie i nie nadają się do szycia dzianin (poniżej oznaczenie R), z ostrzami kolistymi stosowanymi do dzianin ponieważ rozsuwają oczka w dzianinie nie uszkadzając ich (poniżej oznaczenia SES, SUK, SKF, SKL) oraz ostrza ostre wykorzystywane do obróbki skór, folii, tkanin laminowanych i powlekanych. (poniżej P, S, LR, LL, SD1)[8] Powszechnie wprowadzono literowe oznaczenie najpopularniejszych ostrzy (tutaj wg broszury marki Schmetz), do których przypisałam symbole systemów dedykowanych dla maszyn domowych:

il. Ulotka marki Schmetz

il. Ulotka marki Schmetz

R – standardowy czubek do tkanin. W przypadku maszyn domowych występują w systemie 130/705 z literą H, są to tzw. igły uniwersalne. Takie samo ostrze spotkamy w igłach 130 N, które charakteryzuje się większym oczkiem pozwalającym na wprowadzenie grubszej nici np. do ozdobnego, kontrastowego stebnowania. Kolejną odmianą jest igła 130/705 H WING. To oznaczenie symbolizuje igłę z tzw. skrzydełkiem. Występuje samodzielnie jako pojedyncza igła lub w duecie z igłą podstawową. Możemy dzięki niemu tworzyć ścieg ozdobny typu mereżka.[i] Podczas szycia powstają charakterystyczne dziurki. Najlepsze efekty można uzyskać na tkaninach delikatnych, sztywnych z naturalnych włókien, takich jak len czy organza. Możemy spotkać się też z igłę z podwójnym oczkiem o symbolu 705 DE, która pozwala wprowadzić dwie nici w jedną igłę. Ten rodzaj również stosowany jest do ściegów ozdobnych. Producent igieł marki Schmetz proponuje również igły umożliwiające łatwe nawlekanie o symbolu 705 HDK. Przy uszku znajduje się specjalne nacięcie umożliwiające wsunięcie nitki w uszko igły. Tego typu igły są odpowiednie dla tkanin średniociężkich.[9] Osobną propozycję stanowią igły do coverloków o symbolu ELx705. Igły te występują również w wersji z ostrzem SUK przeznaczonym do dzianin (symbol ELx705 SUK CF)

SPI – bardzo ostry czubek do tkanin o gęstym splocie np. jedwab, mikrofaza (wykorzystywane również do stebnowania kołnierzy, mankietów), ich oznaczenie systemowe dla maszyn domowych to 130/705 H-M. Podobne właściwości fizyczne mają igły do denimu i skaju. Ich oznaczenie dla maszyn domowych to 130/705 H-J.

SES – czubek z okrągłą kulką do delikatnych dzianin i dużej gęstości oczek. Występują dwie odmiany w oznaczeniach dla maszyn domowych H-Q do pikowania i patchworków oraz H-E do haftowania, które dodatkowo ma większe oczko. Znacznie powiększone oczko mają igły o oznaczeniu MET, stosowane są do haftowania grubymi, metalizowanymi nićmi. Tytanowe igły do haftu posiadają dodatkowe oznaczenie H-ET (tytanowa powierzchnia jest bardzo twarda i sprawdza się podczas szycia twardych materiałów, technicznych oraz wszystkich wymagających podwyższonej twardości.)

SPR – igła ze sprężynką, do haftowania i pikowania z wolnej ręki. Szyje się nią bez stopki, z wyłączonym lub zakrytym transporterem maszyny.

SUK – czubek ze średnią kulką do grubszych dzianin, występują w dwóch wersjach dla maszyn domowych 130/705 H-SUK do jerseyu i dzianin o średnim i dużym oczku oraz 130/705 H-S do strech’u, lycry, elastycznych dzianin (pracuje bliżej chwytacza, dzięki czemu zapobiega przepuszczaniu ściegów). Specjalną odmianą igieł ze średnią kulką są igły do owerlocka o symbolu HAx1 SP.

SKF – czubek z dużą kulką do grubych dzianin

SKL – okrągły czubek ze specjalną kulką sprawdzającą się do dzianin o nieregularnym splocie

STU – okrągły czubek z lekkim stożkiem do przyszywania guzików

P – przeznaczona do wszystkich rodzajów skór, tnie poprzecznie do kierunku ściegu, dając bardzo krótki, mocny ścieg

S – do wszystkich rodzajów skór, tnie wzdłuż ściegu umożliwiając prosty, długi ścieg

LR – do wszystkich rodzajów skór, tnie w prawo po skosie w stosunku do kierunku ściegu (walory dekoracyjne)

LL – również do wszystkich rodzajów skór, tnie w lewo po skosie, oznaczenia dla maszyn domowych to 130/705 H LL

SD1 – do materiałów laminowanych, małe ostrze o trójkątnym przekroju tworzy nieznaczne nacięcie nie uszkadzając struktury materiału

DH – zszywanie specjalistyczne, twardych elementów montażowych tapicerki z tkaniną lub skórą

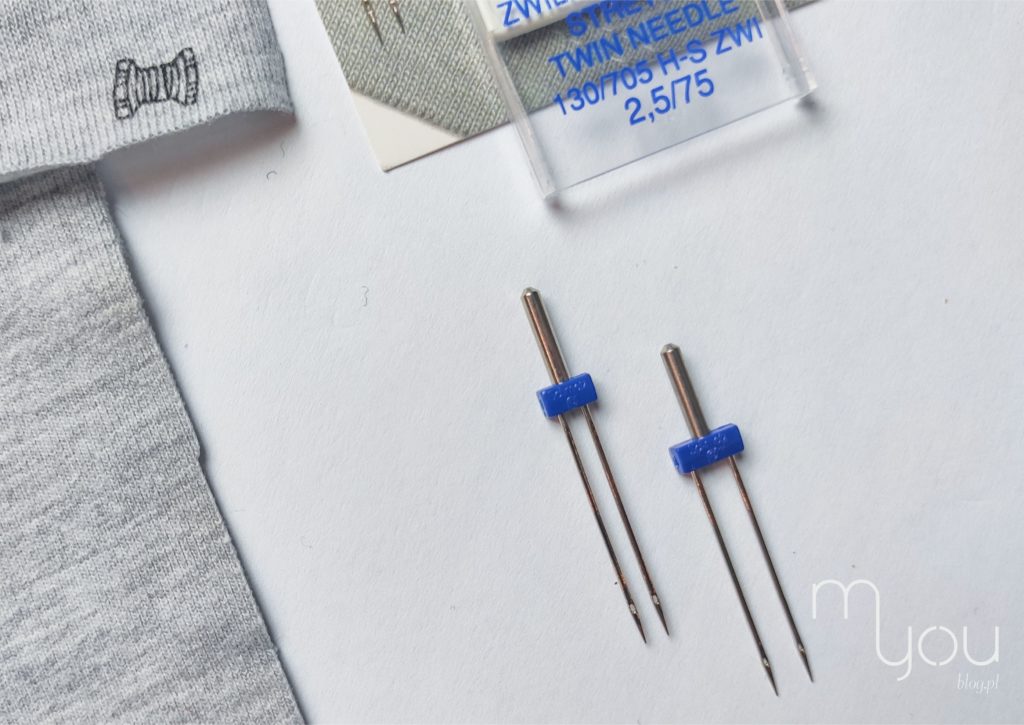

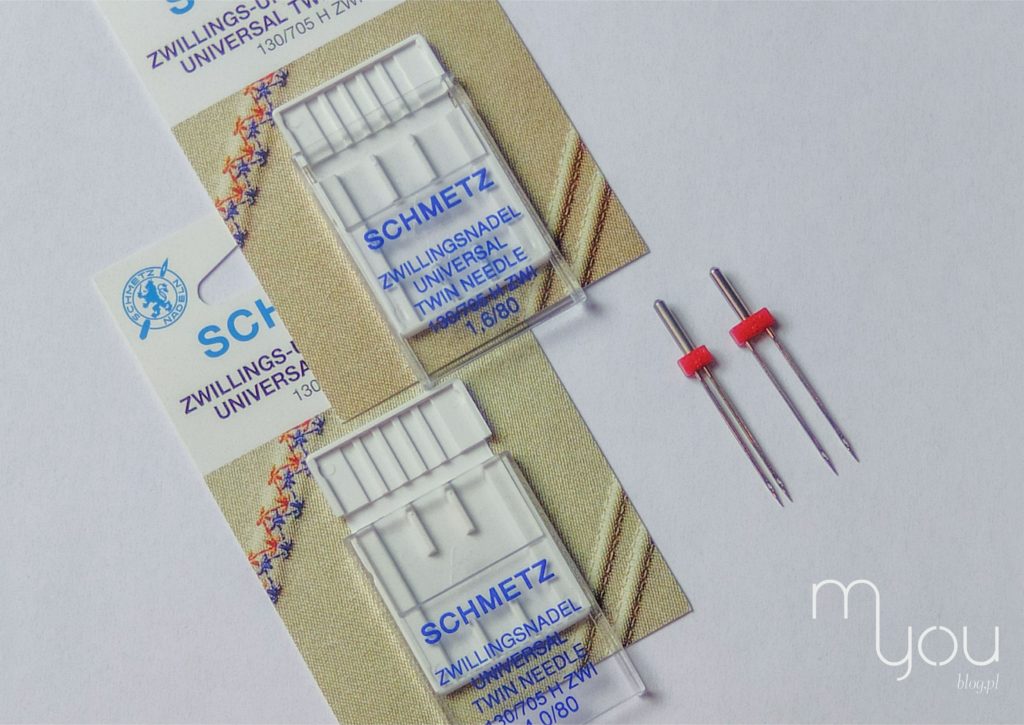

Dodatkowe oznaczenie ZWI oznacza igłę podwójną, występuje w kilku rodzajach ostrzy w zależności od producenta. Dwie igły są umieszczone w jednym uchwycie, które szyją dwa równoległe rzędy ściegów. Można spotkać również igłę potrójną o oznaczeniu DRI. Przy igłach podwójnych i potrójnych należy zwrócić uwagę na ich rozstaw. Z reguły ograniczenia dotyczą maszyn posiadających maksymalną szerokość ściegu 5. Założenie igły o szerszym rozstawie może skutkować uszkodzeniem igieł oraz płytki ściegowej. Stosowane są do stębnowania, wykonywania szczypanek, ale przede wszystkim można wykonać nimi ścieg imitujący ścieg maszyny przemysłowej dwuigłowej tzw. renderki (w książkach występuje jako renderówka).

il. poniżej Ulotka marki Schmetz

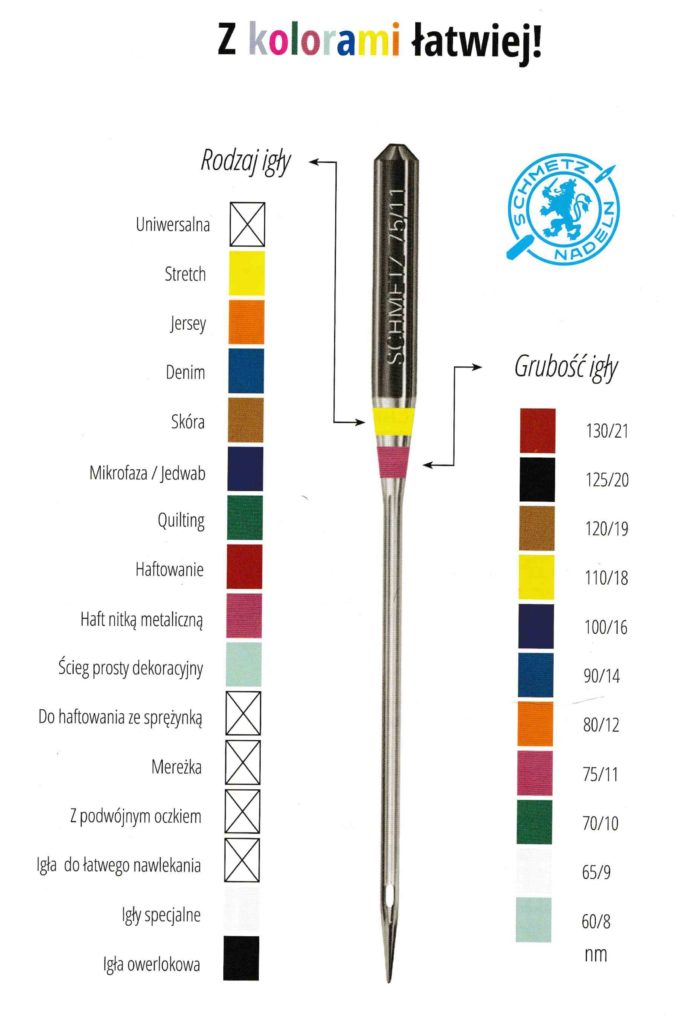

Marka Schmetz wprowadziła oznaczenia kolorystyczne na kolbach aby łatwiej można było zidentyfikować rodzaj igły po wyjęciu z pudełka. Jeden kolor wskazuje przeznaczenie igły, drugi jej grubość. Legenda do oznaczeń kolorystycznych znajduje się na stronie producenta. Często kupując igły w pasmanteriach innych producentów np. Organ czy Groz-Beckert możemy spotkać się z następującymi oznaczeniami: igła ze srebrną kolbą to igły uniwersalne, ze złotą kolbą do dzianin, z czarną kolbą do skóry lub z niebieską kolbą do jeansu. Grubości igły wygrawerowane są na kolbie.

Podsumowując, w pierwszej kolejności sprawdzamy jaki system igieł jest wymagany przez naszą maszynę. Informację tę znajdziemy w instrukcji lub na maszynie w formie naklejki. W większości maszyn domowych jest to system 135/705. Kolejny krok to wybór ostrza. Z reguły na początku najważniejsze jest zaopatrzenie się w igły do tkanin i do dzianin czyli o ostry R(H) i SUK. Kiedy już zdecydujemy się jakie ostrze jest nam potrzebne zastanawiamy się nad funkcjonalnością – czy potrzebne nam jest większe oczko bo zamierzmy robić ozdobne przeszycia czy standardowe ponieważ zamierzamy zszywać ze sobą elementy. Na koniec pozostaje wybrać grubość igły w zależności od rodzaju materiału z jakiego szyjemy. Warto zaopatrzyć się w igły sprzedawane w kompletach, w których skład wchodzą różne grubości.

Aby założyć igłę, igielnicę należy ustawić w najwyższym położeniu, poruszając kołem zamachowym. Następnie odkręca się wkręt uchwytu igły. Igłę wkłada się do otworu igielnicy, odwracając płaską stroną kolby do środka igielnicy. Rowek powinien znajdować się od strony, przez którą nawleka się nić górną (w maszynie domowej nić wkładamy od przodu do tyłu). Po umiejscowieniu igły do końca dokręca się wkręt z powrotem. Przed rozpoczęciem szycia należy przy użyciu koła zamachowego sprawdzić czy igła przechodzi swobodnie przez płytkę ściegową.[10] Jeśli chodzi o maszyny przemysłowe, do których igły mają okrągłą kolbę, wyznacznikiem umiejscowienia jej w uchwycie igielnicy jest położenie czubka chwytacza.[11]

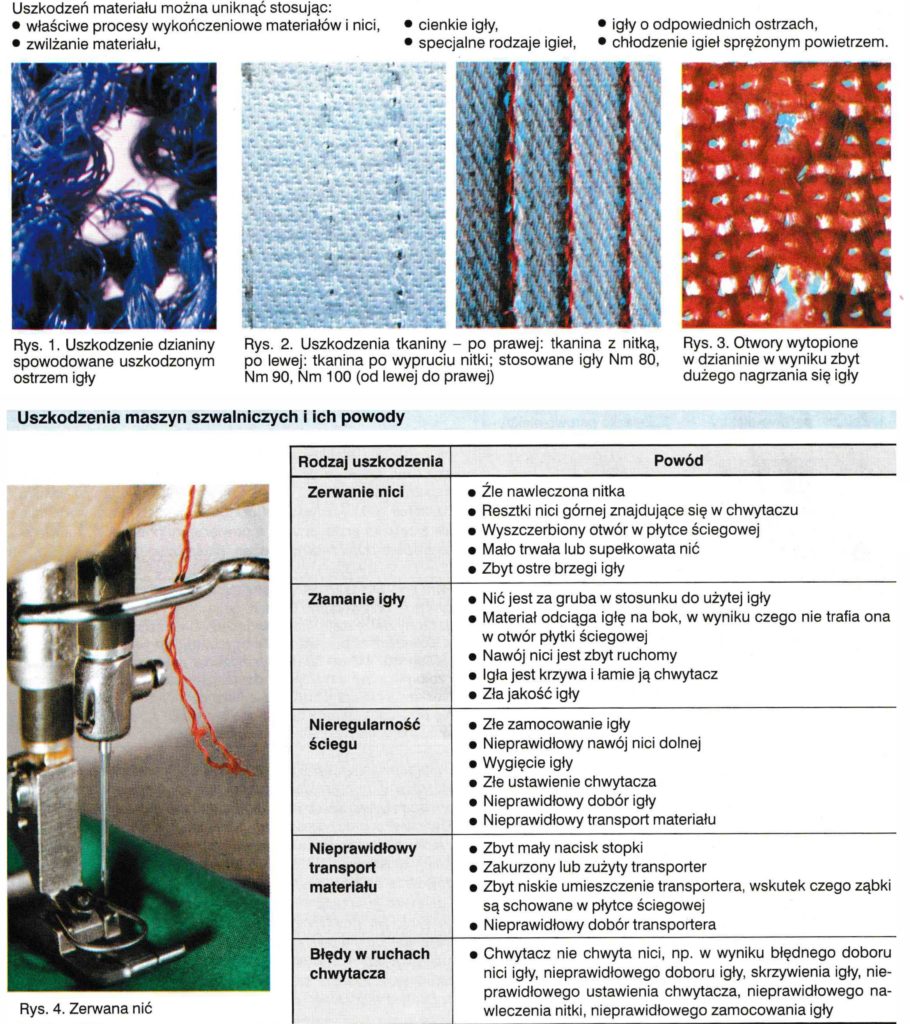

Użycie niewłaściwej igły a także jej nieprawidłowe zamocowanie, oprócz wpływu na układność się ściegu wpływać może na jego przerywanie. Najczęściej zdarza się to kiedy szyjemy dzianiny igłą uniwersalną a nie kolistą. Do złamania igły może dojść kiedy nić jest za gruba w stosunku do użytej igły. Zbyt gruby materiał może odciągać igłę na bok, w wyniku czego nie trafia w otwór płytki ściegowej i wygina się lub łamie. Igła powinna wytrzymywać opór szytego materiału. Igła z czasem może się tępić szybciej niż standardowo, szczególnie jeśli szyjemy z tępych materiałów takich jak powlekane, poliestrowe materiały wodoodporne. Tępa igła może uszkadzać nici w tkaninie, należy ją wymieniać co jakiś czas nawet jeśli nie zostanie uszkodzona (przyjmuje się 8 godzin ciągłego szycia).[12] Powszechnym testem jest przebicie zużytej rajstopy i obserwacja czy się haczy czy przechodzi przez nią gładko. Zdarza się również że nieumyślnie pociągniemy tkaninę z tkwiącą w niej igłą. Aby uniknąć tego problemu należy po zakończeniu szycia podnieść igłę w górę, a tkaninę lekko podciągnąć do tyłu poza stopkę.

Choć podczas domowego szycia nie osiągamy prędkości porównywalnych z prędkościami przemysłowymi to warto nieco więcej powiedzieć o temperaturze jaka wytwarza się podczas pracy igły. Dane te podaje za broszurą marki Schmetz. „Podczas testu szycia bez nitki, z prędkością 7500 ściegów na minutę, temperatura na wysokości oczka (…) osiąga nawet 360 stopni Celsjusza. (…) Czynnikiem chłodzącym igłę jest nitka. (…) Jak dowodzą badania nitka odprowadza z igły nadmiar ciepła (…). Najlepiej na obniżenie temperatury igły wpływają nici z poliestru ciętego i rdzeniowego, transportując w mikro włóknach (…) powietrze, które ją chłodzi. Równie dobrze zachowują się nici o rdzeniu poliestrowym i bawełnianej osnowie, a ich dodatkową zaletę stanowi znacznie wyższa odporność na temperaturę. Najgorzej odprowadzają ciepło nici z poliestru ciągłego, ze względu na swoją gładką powierzchnię (…) stosowane są do szycia skór , obuwia, tapicerki , które szyje się wolniej. Ważnym czynnikiem obniżającym temperaturę igły jest również antytermiczna preparacja nici. Uszlachetnienie ich w odpowiedniej fazie produkcji, zwiększając poślizg i odporność antyelektrostatyczną poprawia tzw. szwalność. Tu zaczyna się druga część opowieści.

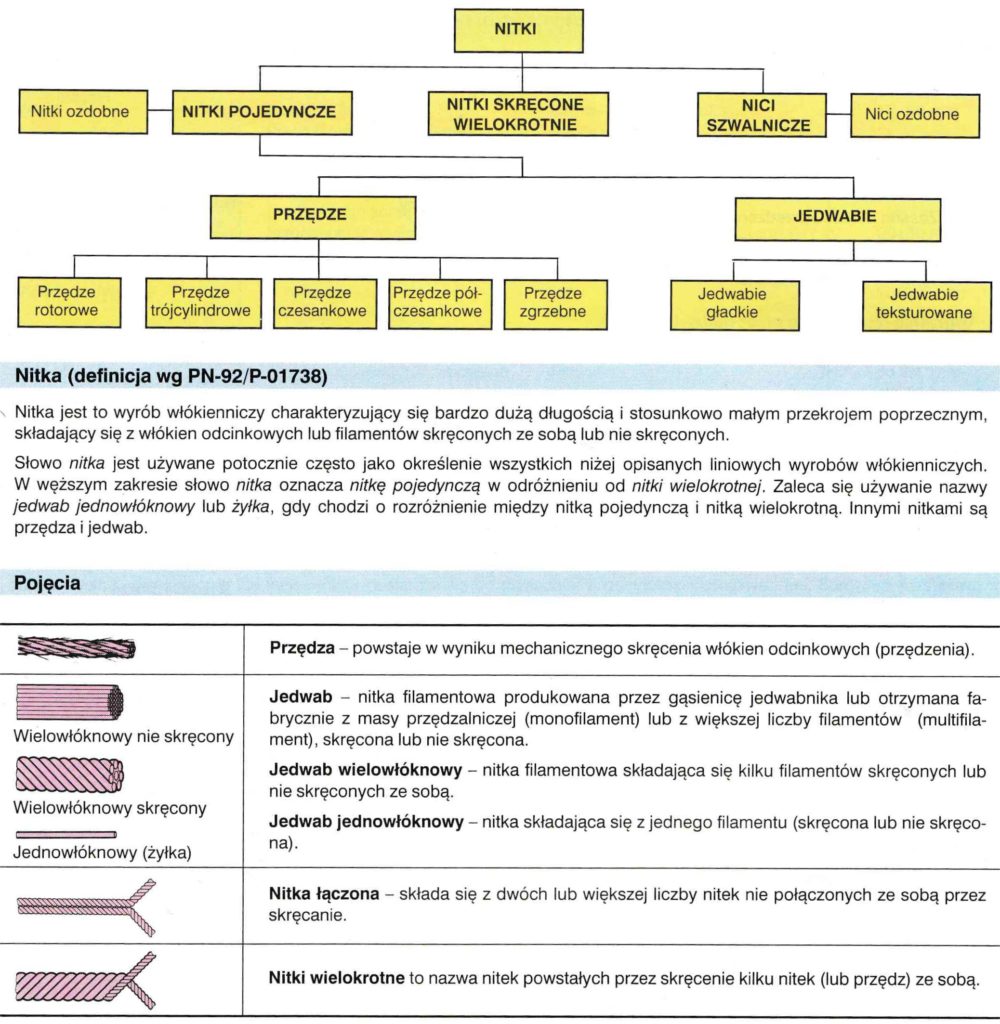

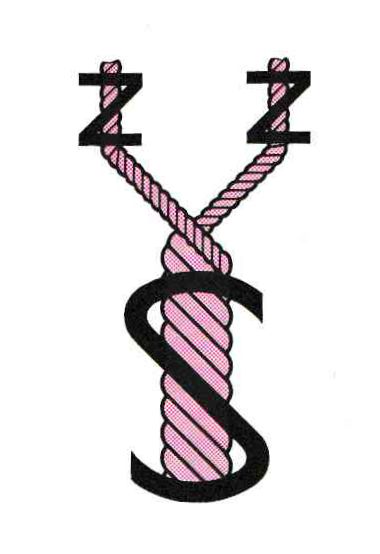

Na początek warto przypomnieć sobie podstawowy podział włókien wykorzystywany w przemyśle odzieżowym czyli podział na włókna naturalne pochodzenia roślinnego (bawełna, len) oraz zwierzęcego (wełna, jedwab), chemiczne celulozowe (wiskoza), chemiczne syntetyczne (poliester) oraz mieszanki tych włókien. Włókna czy to naturalne czy chemiczne zostają poddane procesom przędzenia odpowiednim dla danego surowca. Tutaj warto zaznaczyć że włókna w tym procesie zostają rozluźnione, układane i rozciągane a na końcu skręcane. Skręcanie przędzy to ostatni etap przędzenia. Kierunek skręcania określa kierunek w jakim układają się włókna wewnątrz nitki. Może on być oznaczony literą Z, wtedy mamy do czynienia ze skrętem prawostronnym lub S jako skręt lewostronny.[13] Dlaczego jest to istotna uwaga? Nici wyrabia się przez odpowiednie skręcanie się nitek przędzy, które poddaje się zabiegom wykańczalniczym, takim jak utrwalanie, wygładzanie, bielenie i barwienie. Zarówno rodzaj skrętu jak i zabiegi wykończalnicze są dostosowane do sposobu użytkowania nici i ich przeznaczenia. [14] Nitkowanie polega na skręcaniu co najmniej dwóch przędz, w celu polepszenia odporności przędzy na rozrywanie, ujednolicenia niejednorodnej struktury przędzy, otrzymania grubszej przędzy czy też uzyskania przędzy o szczególnych efektach. Tak jak w przypadku przędzy, kierunki skręcania przy nitkowaniu oznacza się literami S i Z. Zwykle kierunek, w którym skręcana jest nitka jest odwrotny do kierunku , w którym skręcone zostały włókna przędzy.[15]

Bardzo techniczny wstęp miał za zadanie pomóc zrozumieć nam kolejny etap powstawania nici i możliwości jakie przedstawiają nam producenci nici. Możemy spotkać się z nićmi tzw. wielokrotnymi. Oznacza to, że nić powstała przez skręcenie dwóch lub więcej nitek pojedynczych. Istnieją również nici skręcone wielostopniowo. W tym przypadku najpierw skręca się przędzę, tworząc nitki a następnie skręca się je ze sobą aby powstała nitka skręcona wielokrotnie. Do produkcji odzieży elastycznej używa się często przędz rdzeniowych składających się z elastycznego rdzenia i oprzędu z włókien naturalnych. Stosuje się różne kombinacje aby wzmocnić właściwości nici według potrzeb rynku.[16]

il. powyżej Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 47

il. powyżej Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 47

Nitki stosowane do produkcji odzieży ocenia się najpierw pod względem technologicznym, biorąc pod uwagę ich wytrzymałość, rozciągliwość, sprężystość itp. Kolejnym punktem są właściwości użytkowe jak przepuszczalność powietrza, higroskopijność itd. Nitki i przędze można także wykorzystywać jako element ozdobny np. nitka melanżowa powstaje dzięki zmieszaniu różnokolorowych włókien podczas przędzenia. Efekt matowości lub połysku uzyskuje się przez mieszanie matowych lub błyszczących włókien podczas przędzenia. Wśród ofert producentów możemy również napotkać na termin nici teksturowanej. Proces ten nazywany jest również kędzierzawieniem, w wyniku czego nitka zwiększa grubość i puszystość, rozciągliwość i elastyczność, matowość a także posiada dobrą izolacyjność dzięki większej porowatości. Ma większą przepuszczalność powietrza i lepszą higroskopijność. Jest miękka i przyjemna w dotyku. Nici tego typu używa się do produkcji pończoch, rajstop, strojów pływackich, odzieży sportowej, bielizny, wykładzin, do szycia i obrębiania materiałów elastycznych.[17]

Grubość włókna określa się w titrach co oznacza stosunek masy do długości. Jednostką miary jest tex lub dtex (decytex). Na przykład nitka o długości 2,5 km waży 40 więc oznaczymy ją wartością 16 tex. Przy nitkach wielokrotnych podaje się grubość poszczególnych przędz mnożąc je przez liczbę skręconych przędz. Na wagę będzie miała również wpływ ilość skręceń więc ostatecznie można spotkać się jeszcze z dodatkowym oznaczeniem R, które oznacza grubość rzeczywistą. [18]

Jak wybrać odpowiedni rodzaj nici? Przede wszystkim, tak jak w przypadku wyboru igły, determinujący będzie surowiec z którego zamierzamy szyć. Nici dostosowujemy wagą i składem do materiału. Praktycznie grubość nitki w igle powinna wnosić ok. 40% grubości trzonu igły.[19] Warto wybrać nici dobrej jakości i wykonane z włókien, z którego zrobiona jest tkanina. Na przykład do szycia bawełny i lnu użyjemy nici bawełnianych, do sztucznych włókien nici poliestrowych a do jedwabiu i wełny jedwabnych jeśli są dostępne. [20] Dobór odpowiedniego numeru nici zależy od grubości tkaniny, rodzaju szwów oraz przeznaczenia szytej odzieży. Pamiętać należy, że o ile w przypadku igieł im wyższy wartość tym grubsza igła, tak w przypadku nici jest odwrotnie. Najpopularniejsza nić odzieżowa o wartości 120 jest cieńsza niż nić o wartości 60. Dużym ułatwieniem są dostępne u producentów przykładowe spasowania nici i igieł. Np. dla nici bawełnianej COTTO 80 producent poleca igłę w rozmiarze 90, ale już do grubszej nici bawełnianej igłę 120. Im grubsza nić tym grubsza igła (co za tym idzie większe oczko w igle). Jeśli chodzi o dobór kolorystyczny warto kierować się zasadą wyboru nici o ton ciemniejszych niż surowiec, z którego powstanie nasz projekt.

Na podstawie oferty fabryki nici Ariadna przygotowałam spis rodzajów nici, które można spotkać obecnie na rynku.

Nici odzieżowe:

TALIA, VIGA – poliestrowe nici z włókien ciętych, najpopularniejsze nici wykorzystywane w konfekcji. Są odporne na czynniki zewnętrzne, posiadają bardzo dobrą szwalność (co w wolnym tłumaczeniu oznacza możliwość szycia na maszynie, nie powodując uszkodzeń nici czy mechacenia się jej przy dużej prędkości pracy igły). Występują w kilku grubościach i bogatej gamie kolorystycznej. Nici z serii VIGA poleca się do używania na overlockach.

ARTYN – poliestrowe nici rdzeniowe, które wszystkie właściwości jakie przypisane zostały do nici TALIA zostały podniesione do najwyższej jakości. Nici te są bardzo wytrzymałe na rozerwania, tarcie czy światło. Są również dostępne w bogatej palecie kolorystycznej oraz gramaturowej.

ERA – poliestrowe nici z włókien ciągłych

TEXAR – poliestrowe nici teksturowane, charakteryzują się bardzo dobrymi właściwościami szwalniczymi. Szwy wykonane tą nicią są delikatne i gładkie, dlatego wykorzystuje się je w wyrobach bieliźniarskich i gorseciarskich. Przeznaczone są do szycia zarówno materiałów elastycznych jak i naturalnych, bardziej stabilnych. Producent poleca je także na overlocki w przemyśle tapicerskim. Najcieńsza z nich to nici TEXAR 200E i sugeruje się jej użycie do szycia kostiumów kąpielowych, odzieży sportowej, koszul czyli wszędzie tam gdzie odzież ma kontakt z naszym ciałem i powinniśmy zadbać o jak najcieńsze szwy w wyrobie.

NOKTON – bawełniano-poliestrowe nici rdzeniowe, wykorzystywane do szycia m.in. jeansu.

TYTAN – to nici wykonane ze 100% jedwabiu poliestrowego. Są odporne na tarcie, wybarwienia, pranie oraz czynniki chemiczne. Są przy tym wytrzymałe i stabilne. Występują w bardzo różnicowanej grubości. Od cienkich nici TYTAN 250 przeznaczonych do podszywania i obrzucania tkanin, przez nici TYTAN 80 przeznaczone do pikowania oraz TYTAN 60,40,30 używanych w przemyśle obuwniczym i tapicerskim aż po nici TYTAN 20,15 i 10, które swoją rolę spełniają przy szyciu wyrobów skórzanych, żagli, plandek, pokrowców czy namiotów. Jako ciekawostkę podam, że producent do najgrubszej nici tego typu czyli do nici TYTAN 10 sugeruje igłę o grubość 200!

NICI BAWEŁNIANE, COTTO 80 – nici z bawełny długowłóknistej, poddane procesowi merceryzacji (proces, podczas którego pod wypływem działania wodorotlenku sodu włókno bawełniane nabiera połysku, elastyczności, wytrzymałości i ma lepszą zdolność do farbowania). Przeznaczone są do szycia wyrobów z lnu, bawełny a także jedwabiu. Cieńsze wykorzystywane do szycia bielizny osobistej jak i pościelowej, wyrobów gorseciarskich, letniej odzieży bawełnianej lub lnianej. Grubsze natomiast znajdują zastosowanie w szyciu obuwia tekstylnego, wyrobów galanteryjnych, takich jak plecaki, torby), w rękodzielnictwie do wytwarzania serwetek, obrusów i firanek. Świetnie sprawdzają się w wyrobach, które po uszyciu mają zostać poddane procesom barwienia. Dostępne są w ograniczonej kolorystyce, głównie biel i naturalny beżowy.

Nici przeznaczone do szycia obuwia i skóry to również TYTAN, ARTYN, ERA oraz:

HEROS – plecionka poliestrowa

HEKTOR – woskowana plecionka poliestrowa

Nici do haftu maszynowego:

IRIS – nici z jedwabiu poliestrowego

SIRI – nici spodnie z poliestru ciętego. W hafcie maszynowym stosuje się tzw. nici bębenkowe. Są to cienkie nici, zazwyczaj w kolorze białym lub czarnym, które nawija się na bębenek. Niwelują one wszelkie zgrubienia w hafcie i korzystnie wpływają na wygląd ściegu. [21]

Nici specjalistyczne:

NOKTON – bawełniano-poliestrowe nici rdzeniowe (niewidoczne w noktowizorach)

TYTAN WR – wodoodporne, poliestrowe nici z włókien ciągłych

IKAR – nici odporne na działanie wysokich temperatur. Wytrzymują aż do 425 stopni Celsjusza. Producent podkreśla właściwości samogasnące oraz wysoką wytrzymałość. Nie są odporne na promienie UV, może dojść do przyciemnienia naturalnego koloru i osłabienia jednak nie tracą swoich właściwości termicznych. Wykorzystywane są przede wszystkim w odzieży specjalistycznej do straży pożarnej, policji, hutników oraz do szycia artykułów technicznych takich jak koce przeciwpożarowe, zapór ogniowych, izolacji elektrycznych.

DEDAL – nici trudnopalne (wytwarzane z włókna meta-aramidowego), wysokiej jakości nici specjalistyczne, nie palą się, nie topią. Wytrzymują temperaturę do 370 stopni Celsjusza. Są odporne na promienie UV i na swoje właściwości posiadają certyfikat. Wykorzystywane są do szycia odzieży dla straży pożarnej, szeroko pojętej odzieży ochronne od kombinezonów dla pilotów, policji po sportowców motorowych.

Ponadto dostępne są nici zdobnicze. Wśród nich SILVIA metalizowane, przeznaczone do haftu ręcznego. Cały arsenał kordonków w różnych wariantach kolorystycznych, muliny do haftów płaskich i krzyżykowych. Nici TYTAN 80 i 100 przeznaczone do tworzenia biżuterii z sutaszu oraz biżuterii z koralików. W ofercie fabryki Ariadna znaleźć można również nici 100 % lniane. Jak podaje producent nici LENO są odporne na tarcie i rozciąganie. Charakteryzują się antyalergiczności i wysoką chłonnością wilgoci. Nici te są biodegradowalne ale tylko przeznaczone do szycia ręcznego, przyszywania guzików, obszywania dziurek, tworzenia koronek czy modelarstwa. Nie są przeznaczone do szycia na maszynie co oznacza, że mają niską szwalność. Na rynku dostępne są również nici służące typowo do ręcznego fastrygowania. Łatwo się rwą, dzięki czemu szwy nimi wykonane można szybko usunąć. Produkowane są z przędzy bawełnianej lub ciętych włókien wiskozowych. W ofercie niektórych sklepów znaleźć można nici rozpuszczalne w wodzie. Mogą mieć one szerokie zastosowanie w tworzeniu szwów pomocniczych.

Do zerwania nici może dochodzić w przypadku kiedy jest ona nieprawidłowo nawleczona lub resztki nici górnej znajduje się w chwytaczu. Problemy mogą pojawiać się również w przypadku gdy nić jest mało trwała i nie wytrzymuje naprężenia w maszynie. Może się okazać, że brzegi igły są zbyt ostre dla zastosowanej nici. Marszczenie się ściegu może wynikać ze zbytniego naprężenia nici oraz jej właściwości elastycznych. Nici syntetyczne są szczególnie elastyczne – zwykle po rozciągnięciu zbiegają się do pierwotnej długości. Zbieganie następuje powoli, dlatego materiał marszczy się często dopiero po zakończeniu szycia. Zapobiec takim sytuacjom można nawijając luźniej dolną nić, regulacja naprężenia dolnej jak i górnej nici lub używanie nici rdzeniowych. Istotne jest również dostateczne naprężenie nici na szpulce podczas nawlekania. [22] Kiedy nić dolna rozwija się nierównomiernie z powodu złego nawinięcia na szpuleczkę może dochodzić do przepuszczania ściegu.[23] Pamiętać należy również, że nici które leżały wiele lat nieużywane mogły być narażone na wilgoć i słońce co w rezultacie osłabiło ich właściwości.

Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 51

Krawiectwo jest jak orkiestra. Nie wystarczy świetna maszyna do szycia, ani najlepsze materiały. Każdy najmniejszy element jak igła czy nitka musi ze sobą współgrać aby ostateczne dzieło mogło zaistnieć w pełnej krasie. Zadbanie o te najdrobniejsze szczegóły sprawia, że to co uszyjemy jest trwałe, wysokiej jakości i niepowtarzalne.

Dziękuję producentowi nici Ariadna za udostępnienie nici do prezentacji.

[1] Hanus Zofia, Jak szyć, Wydawnictwo Warta, Warszawa 1984, 26

[2] Broński Paweł, Broszura reklamowa marki Schmetz, s.15

[3] Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 23

[4] Hanus Zofia, Jak szyć, Wydawnictwo Warta, Warszawa 1984, 26

[5] Broński Paweł, Broszura reklamowa marki Schmetz, s.1

[6] Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 30

[7] Z. Gajzler, K. Kowalczyk, G. Krysicka, Konfekcjonowanie dzianin, WSiP, Warszawa 1995, s, 33.

[8] Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 31

[9] Sekrety dobrego szycia, Techniki szycia, s. 107

[10] Krysińska Stanisława, Szycie i konserwacja odzieży, WSiP, Katowice 1977, s.33

[11] Z. Gajzler, K. Kowalczyk, G. Krysicka, Konfekcjonowanie dzianin, WSiP, Warszawa 1995, s, 33.

[12] Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 51

[13] Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 47-48

[14] Krysińska Stanisława, Szycie i konserwacja odzieży, WSiP, Katowice 1977, s.13

[15] Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 53

[16] Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 53

[17] Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 55

[18] Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 56

[19] Z. Gajzler, K. Kowalczyk, G. Krysicka, Konfekcjonowanie dzianin, WSiP, Warszawa 1995, s, 35

[20] Knight Lorna, Ściegi Krawickie, MUZA SA 2007, s. 22

[21] Knight Lorna, Ściegi Krawickie, MUZA SA 2007, s. 23

[22] Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 51

[23] Krysińska Stanisława, Szycie i konserwacja odzieży, WSiP, Katowice 1977, s.37

[i] Mereżka obecnie może być kojarzona z nazwą ściegu powstającego na maszynie typu overlock, który służy do wykończenia krawędzi delikatnych tkanin. Jednak pierwotnie słowo to oznacza ażurowy haft tworzony na tkaninach o splocie płóciennym. Hafty tego typu są tworzone w miejscu wyciągnięcia pasma przędzy wątkowej lub osłonowej przez odpowiednie wiązanie, ściąganie lub oplatanie nitką. Zależnie od sposobu wykonania rozróżnia się trzy podstawowe rodzaje: mereżkę prostą, łamaną oraz przewlekaną. Stosowane do bielizny kobiecej, stołowej, pościelowej, w XX w. także w bluzkach i sukniach letnich. (Michałowska Marta, Leksykon włókiennictwa, Krajowy Ośrodek Badan i Dokumentacji Zabytków, Warszawa 2006, s. 238).

Ilustracje w kolejności:

1. Hanus Zofia, Jak szyć, Wydawnictwo Warta, Warszawa 1984, 26

2. Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 30

3. Ulotka marki Schmetz

4 – 8. Fotografia własna

9. Ulotka marki Schmetz

10-11. Samek Paulina, Krawiectwo. Materiałoznastwo, WSiP, Warszawa 1999, s. 47

12 -18. Fotografia własna

19. Samek Paulina, Krawiectwo i technologia, WSiP, Warszawa 1999, s. 51

20. Fotografia własna

Jeden komentarz

Akumulator

Twoje porady dotyczące wyboru odpowiednich igieł i nici do konkretnych materiałów były niezwykle pomocne. Jestem przekonany, że wielu czytelników doceniło praktyczne wskazówki, które ułatwiają pracę i pozwalają osiągnąć lepsze rezultaty podczas szycia.